产品详细

根据国家统计局发布年度中国机床市场的有关数据可知,2019年整年全国金属切削机床达到了41.6万台的产量,相比2018年产量降低了18.8%,而在2012年中国金属切削机床的产量却高达88.23万台。在2020年开年疫情耽搁的情况下,无疑给机床业雪上加霜,在前两个月份切削机床的产量更是下降44.6%,而全种类机床的出口量也降低了27.1%。在全球各个机床公司的产值排名中,十多年前占据前十名两个席位的中国机床业,如今却全部被德美日揽入怀中,中国机床业到底怎么了?

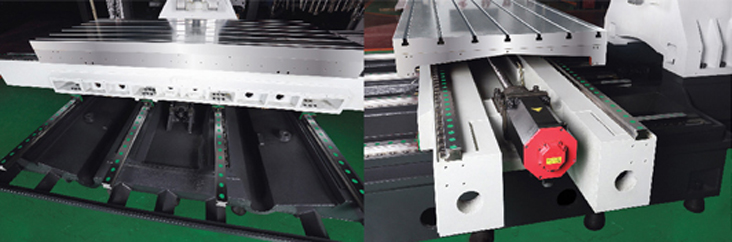

自动化程度相比来说较低的金属切削机床,大多数都用在制造业所有的领域中金属零部件的加工,其种类分布广泛,如用于旋转器件车削的车床、对工件表面加工的铣床、磨削零部件表面的磨床和进行工件钻孔的镗床等等。可见金属切削机床是制造业设备加工制造的基础设备,其已形成了一套完整的产业链。这条产业链从上游的原材料,到中游的金属切削机床行业,再到下游的各个行业产品设备等。作为消费顶级规模的机床种类,其涉及到汽车、航天航空和船舶制造等领域,所以其产量下滑绝非简单之事。

在2008年全球产值排名前十的十大机床制造企业中,中国沈阳机床和大连机床分别占据第八和第十的席位。此时全球最为知名的机床企业为德国通快、日本山崎马扎克和德国吉德曼,中国机床企业此时技术实力也呈现出上升阶段。但经过上十年机床行业的快速的提升后,我们得知此时世界机床的格局已发生了翻天覆地的改变,当年德国吉德曼与日本森精机两家机床合并到了一起,中国台湾机床公司友嘉也榜上有名,但有必要注意一下的是在全球十大机床企业中,中国沈阳机床和大连机床已不见其踪影。

要知道这并不算是一个正常现象,因为作为全球机床产量最大、消费量最大的国家,中国国内的机床市场规模已超越世界四分之一,但是为何国内如此之大的消费市场,却诞生不了全球顶尖的机床企业呢?而且曾经光辉过的知名机床企业也难以保持优势呢?过往中国四大机床企业已经落幕,沈阳机床从10多年前80多亿的年产值,减少到目前50多亿的产值,而且陷入了每年的亏损当中。大连机床早已踏入了破产行列。随着昆明机床选择退市,中国机床企业仅剩下秦川机床在尽力支撑。

为什么中国机床企业会迈入这样的窘境呢?在对产量下降的各种类机床观察不难发现,这些机床大部分都是成本较低、精度误差不高和功能较为简易的机床,而随着我们国家制造业的转型和升级,我国对于高端高精度机床的需求却慢慢的变大。由于市场需求带动产业链的整体改变,中国各大机床企业也开始加大了高端机床领域的研发力度,在这个研发过程中,中低端机床产量也自然降低。其次以往低端机床的市场对象为工业化程度弱的地区,而现在随着高端机床的发展,市场对象也逐渐转向欧美地区。

传统低端机床产量需求慢慢地降低、利润空间实在有限,国产高端数字控制机床的市场小、在欧美对高端机床需求量的地区市场开拓难度大,因为其面对的竞争对手都是日德老牌机床企业,这些都是影响中国机床公司发展的重要外部因素。而在内部因素、也就是机床企业的发展模式和技术人才引进等方面,都涉及到一个核心词语——管理,如何不被短期市场所迷惑,如何在高端机床领域提前布局,拥有一个完善的发展思路,这些都是中国机床企业应思考的问题,我们也仅能较浅的分析这类因素。

最后我们在对机床产业链做多元化的分析时,发现还有一个重要的因素我们难以忽视,这就是基础工业、基础制造业的发展。在机床行业的上中下游产业链中,往往是下游的基础工业(机床的销售对象),带动中游的机床产业高质量发展,最后带动上游原材料的生产。在基础工业和基础制造业上打好基础,才有更高的技术需求,逐步加强和刺激机床行业的转型发展,然后反过来作用于基础工业,以此形成一个良性的循环。总而言之中国庞大的机床市场确实需要高端机床企业的诞生,而我们到了必须转变的时刻。