产品详细

对加工图样做多元化的分析和审核,根据现有加工设施的情况,考虑这种工艺方法的可行性,如以下情况就不能够实现加工:

在符合线切割加工工艺的条件下,应根据零件的加工要求,如表面上的质量、尺寸精度要求,决定选用中走丝线切割加工还是慢走丝线切割加工来进行。对于尺寸精度要求很高,表面粗糙度要好的零件,应采用慢走丝线切割机床来完成。

为了减少线切割加工造成的工件变形,应选择锻造性能好、渗透性好、热处理变形小的材料。工件材料应按技术方面的要求进行规范的热处理。

封闭型孔和一些凸模的加工,需要在线切割加工之前加工出穿丝孔。穿丝孔的位置应与编程时指定的加工起点符合。

中走丝线切割加工一般都会采用直径为0.18 mm的钼丝作为电极丝;慢走丝线切割加工的电极丝一般都会采用黄铜丝,其他的还有镀锌丝等,电极丝的直径可根据加工精度要求来选择,尽量选用直径不要小于0.2mm的电极丝,以获得较高的切割速度、减少加工中断丝的风险。

根据工件的加工形状、大小选用合适的装夹方式,确定夹持工件的位置。如板类零件、回转体零件、块类零件的装夹方法不一样,可选用专用夹具或者自行设计夹具来装夹工件。工件装夹好以后要进行校正,一般是检查工件装夹的垂直度、平面度,校正工件基准面与机床的轴向平行度。

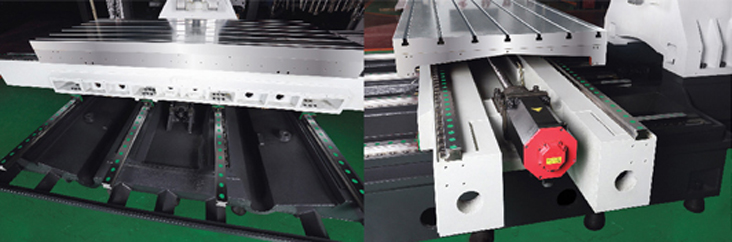

将电极丝正确地缠绕在走丝机构的各部位,使电极丝保持有一定的张力。选用适用的方式来校正电极丝的垂直度,如利用找正器校丝、火花校丝等。

线切割加工前,应将电极丝准确定位到切割的起始坐标位置,其调整方法有目测法、火花法、自动找正等。目前的数控线切割机床都具有接触感知功能,都具有自动找边、自动找中心等功能,找正精度较高,用于电极丝定位十分便捷,操作方法因机床而异。

线切割加工编程是整个工艺环节的重点。机床是根据数控程序来来加工的,程序的正确与否直接影响到加工形状、加工精度等。实际生产中绝大多采用自动编程的方法。

编程完成后、正式切割加工之前,应对数控程序进行全方位检查与验证,确定其正确性。线切割加工机床的数控系统均提供程序验证的方法,常用的方法有:一种是画图检验法,大多数都用在验证程序中是不是真的存在错误语法及是不是满足图样加工轮廓;一种是空行程检验法,可检验程序的实际加工情况,检查加工中是不是真的存在碰撞或干涉现象,以及机床行程是不是满足加工要求等,通过模拟动态加工实况,对程序及加工轨迹路线做全面验证。

对于一些尺寸精度要求高、凸、凹模配合间隙小的冲模,可先用薄板料试切割,检查有关尺寸精度与配合间隙,如发现不符要求,应及时修正程序,直至验证合格后,方可正式切割加工。加工中可根据加工状态调整电参数和非电参数,使加工保持最佳放电状态。正式切割结束后,不可急于拆下工件,应检查起始与终结坐标点是否一致,如发现有问题,应及时采取“补救”措施。